RadarLab、デジタル製品パスポート(DPP)実証実験の技術検証を完了 — 製造から再資源化までのデータ連携を実現

はじめに

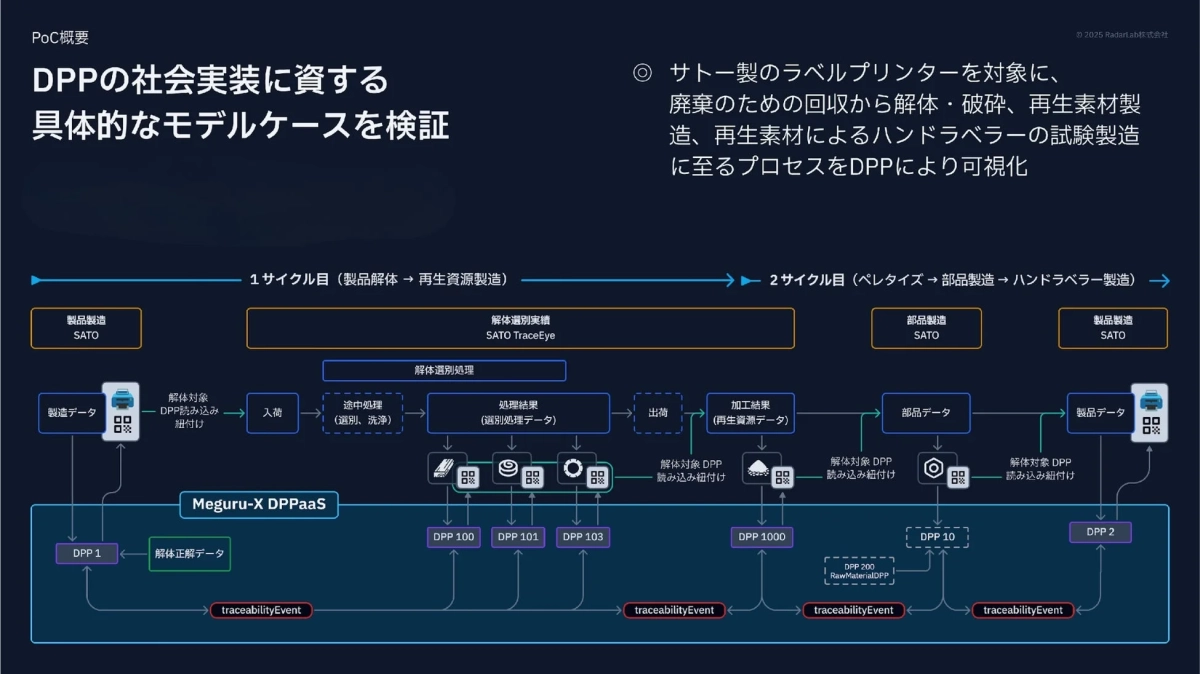

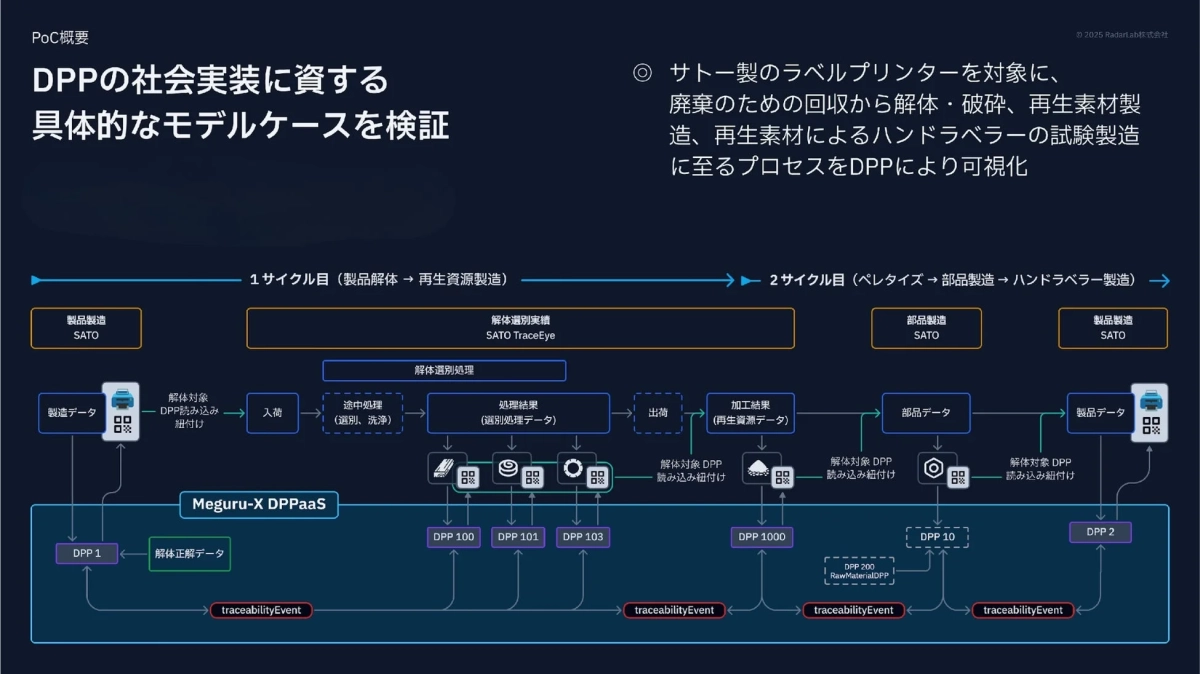

RadarLab株式会社は、株式会社サトー、株式会社ナカダイホールディングスとの共同で進めてきたデジタル製品パスポート(DPP)の実証実験で、技術検証を終えました。この実験では、製品が作られてから、使われ、分解され、再び材料として利用されるまでの全ての情報を、バラバラに管理するのではなく、製品ごとのIDを元に連携させる仕組みを試しました。その結果、企業同士が協力して資源を無駄なく使う「資源循環モデル」が、技術的に実現できることが確認されました。

サーキュラーエコノミーとデータ連携の重要性

近年、資源を使い捨てにせず、何度も循環させて利用する「サーキュラーエコノミー」(循環型経済)への関心が高まっています。これには、製品の製造、流通、使用、回収、解体、そして再び資源として利用するまでの全ての段階で発生するデータを、様々な企業が正確に連携し、活用することが重要です。

しかし、これまでのITシステムは、主に一つの会社の中で業務を効率良くするために作られてきました。そのため、異なる会社間で継続的かつ信頼性の高いデータをやり取りするには、限界がありました。

特に日本では、データが工程や会社ごとに分かれていて、データの形や細かさが統一されていないという課題があります。例えば、製品を作る時の情報が、製品を分解したりリサイクルしたりする時に使われなかったり、逆にリサイクルの知識が新しい製品のデザインに活かされなかったりすることが挙げられます。

ヨーロッパでは、製品の情報を分散して管理し、必要な時に参照し合う「データスペース型アーキテクチャ」という考え方が、DPPの運用にも取り入れられ始めています。一方で日本では、個別の検証は進んでいるものの、企業間で安全にデータを連携するための技術的な基盤がまだ十分に整っておらず、DPPを本格的に導入するには、データ連携のやり方を標準化し、実証していくことが強く求められています。

RadarLabが担った役割

今回の実証実験で、RadarLabはDPPを作るため、そして情報を共有するために必要なデータの扱い方、連携方法、実際の運用手順について、技術的な検証と運用を担当しました。

具体的には、製品の情報、材料の情報、解体現場のデータなどを、個別の製品IDと結びつけて管理する際の、以下の点に取り組みました。

-

データの連携手順を整理すること

-

国際的なデータモデル「UNTP」に合わせてデータを整理できるか検証すること

-

製品の各工程で必要なデータが参照される実験環境を作り、評価すること

実証実験の主な成果

この実証実験では、RadarLabが開発したデータ基盤「Meguru-X」を活用し、製品の製造から解体、再資源化に至るまでの全ての工程をデータでつなぎました。その結果、以下の3つの技術的な有効性が確認されました。

1. 国際標準「UNTP」の日本産業への適用と実装

国際的な資源循環のデータ標準である「UNTP」のデータモデルを、日本の製造業やリサイクル現場の作業の流れに適用しました。サトー製のプリンターの製品仕様データを、国際標準に沿った形で整理し、日本で初めてDPPを実装するモデルとして運用できることを証明しました。これにより、世界的なルールに対応できるデータ基盤としての柔軟性が確認されました。

2. 異機種・異システム間をつなぐ「データ連携ハブ」の検証

様々な会社で異なるデータ形式や管理システムが使われている中で、CSVファイルのような一般的な形式から、スムーズにデータ連携を始められる「段階的な導入モデル」を技術的に検証しました。「Meguru-X」が中心となって、ラベルプリンターの製造情報(新しい製品を作る側の情報)と、解体や破砕時の作業データ(リサイクルする側の情報)を、個別の製品ID(シリアル番号)でまとめました。これにより、製品の履歴を切れ目なく追跡できる技術的な可能性が証明されました。

3. 解体正解データとDPP連携による再生材評価基盤の検証

再生材の利用が進まない理由の一つに、材料の出どころ、強さ、加工や使用の履歴といった基本的な情報が不足していることが挙げられます。今回の実証実験では、製品の解体工程で得られる「解体正解データ」をDPPと連携させることで、再生材の品質を評価したり、利用するかどうかを判断したりするのに必要な基本的な情報を、まとめて手に入れることができることを技術的に確認しました。これにより、再生材の履歴を明確にし、品質情報を分かりやすく示せるようになり、再生材を「データ付きの材料」として扱うための基本的な条件が満たせることを確認しました。

今後の課題と展望

今回の実証実験では、製造・解体・再資源化の各工程をつなぐデータ連携の有効性が確認されました。一方で、DPPや循環型のサプライチェーンを社会全体に広げていくためには、業界全体で解決すべき共通の課題も明らかになりました。RadarLabは技術検証を行う立場として、これらの課題に継続的に取り組んでいきます。

-

共通の「循環設計思想」の体系化: 会社ごとに製品を循環させるための設計(材料選び、分解しやすさ、リサイクルを前提とした設計など)の考え方が異なること。また、廃棄物の回収・処理・再生資源製造を行う側が必要とする情報(材質、構造、添加剤など)が標準化されていないこと。

-

製品データと廃棄物データの相互運用を可能にするDPPプロファイル標準化: 部品リストや材質情報の形式が異なること。廃棄物データの細かさや取得方法にばらつきがあること。

-

廃棄物の回収・処理・再生資源製造における「手作業中心」による入力負担の解消: 選別、計量、記録など、多くの作業が手作業で行われていること。自動計測・自動記録の導入、IDの付与やラベル運用の標準化が不可欠です。

-

トレーサビリティの「運用モデル」の明確化: どの単位で製品の履歴を追跡すべきか(部品単位か、ロット単位か)について、業界での合意が必要なこと。

-

再生材の品質基準の共通化: 各種製品の製造企業が求める品質の基準が、会社ごとに異なること。

RadarLab株式会社について

RadarLab株式会社は、企業や産業が持つ様々なデータを、データスペース技術を使って安全かつ継続的に連携・活用できるようにするデータ基盤「Meguru-X」を開発しています。RadarLabはMeguru-Xを通じて、資源循環データの収集・見える化や、再生資源の取引市場、デジタル製品パスポート(DPP)など、様々なビジネスアプリケーションを企業が自分たちで作り、展開できる環境を提供しています。

-

Meguru-X: https://meguru-x.com/

-

企業HP: https://radar-lab.com/